成功案例

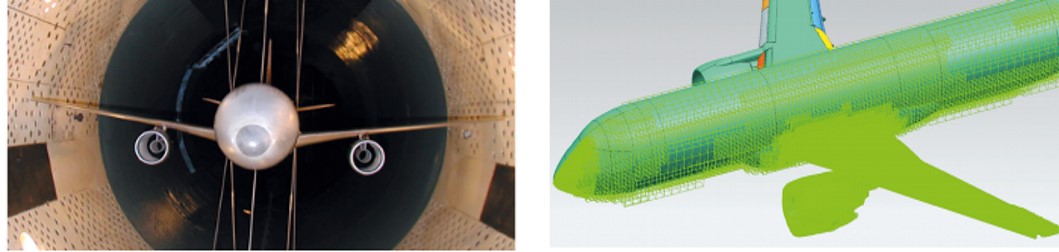

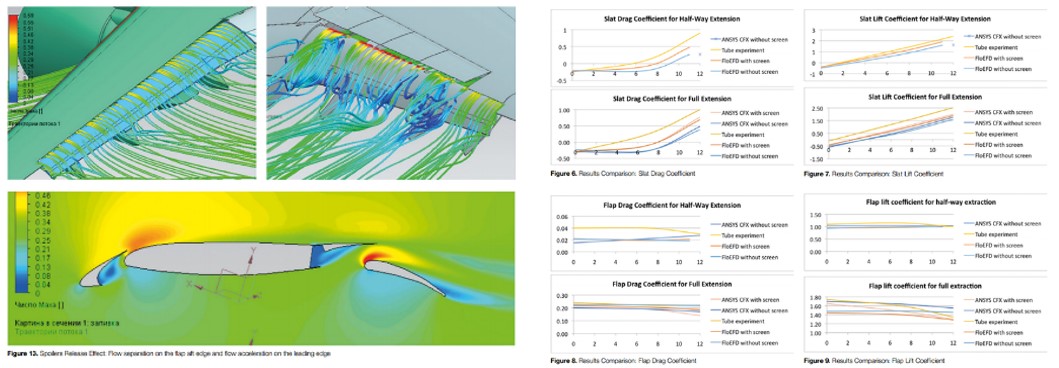

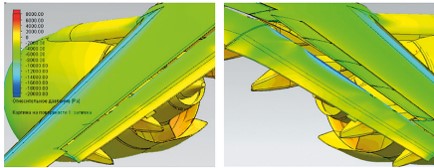

為了解決這些問題,Irkut轉而選擇CFD作為替代方法。 作為其中的一部分,需要驗證CFD工具的使用情況,測試的工具包括Mentor Graphics的FloEFD和Ansys的CFX。驗證這些工具的標準是:

- 獲得接近風洞實驗的計算結果

- 為飛行模式和配置提供負載,這些負載在實驗過程中未經過測試

- 比較有或沒有地面效應模擬屏蔽的解決方案

- 將FloEFD結果與使用CFX獲得的加載數據進行比較

是一家位於俄羅斯伊爾庫茨克的航空工業公司,是俄羅斯聯合航空製造公司的成員。伊爾庫特集團除了生產Su-30系列戰鬥機外,還設計製造雅克-130教練機及Be-200飛艇,並於2009年開啟伊爾庫特MC-21雙引擎民航機的研發製造工作。

在NX CAD軟體中使用FloEFD模擬組態配置,無需匯出/匯入幾何圖形。

"軟體具有自動網格劃分、分析專案配置導引和集成後處理等功能"

『FloEFD不必進行手動網格劃分,可以在CFD階段節省大量時間』

基於嵌入式且高度集成到CATIA,所以使用FloEFD的效率可以超過其他軟體兩倍,同時將分析工具進一步整合到設計流程中。

挑戰:

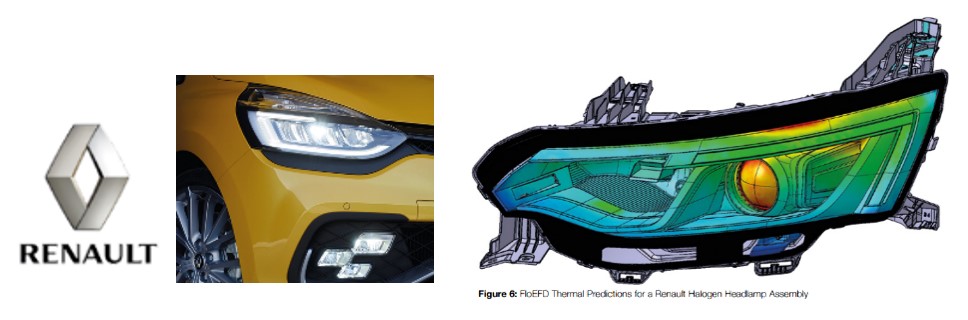

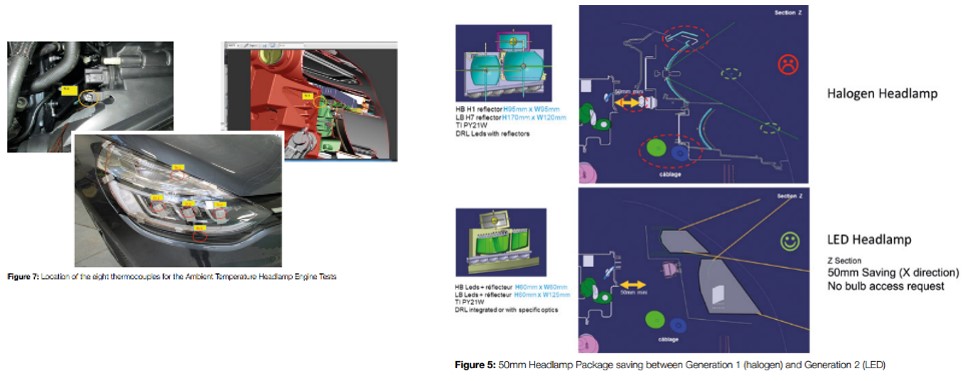

從2012年的滷素車燈轉向2014年的LED車燈,整體成本增加了四倍。雷諾汽車需要削減第二代車頭燈進化的成本。

解決方案:

隨著LED的散熱技術的改進,設計部門能夠增加LED電流,增加結點溫度(junction temperature)最高使用量以及較低環境溫度下的通量降額(Flux Derating)。通過相關的散熱器設計,設計部門可以藉由詳細的熱流模擬分析獲得更好的結點溫度和降額管理效益。

獲益:

就整體前照燈封裝尺寸而言,雷諾汽車設計團隊使用FloEFD設計出更好的車燈空間,第二代LED前照燈比第一代鹵素前照燈節省了50mm深度空間。

軟體方案/服務

FloEFD

泰金寶東莞精密引進工業4.0專業的模具生產管理系統AMD,先後承接眾多客戶新機種模具製作,得到客戶一致滿意與認可。

#數位化工廠產線分析

#MCD機電一體化模擬

#ALM應用程式生命週期管理

#NX客製開發整合

西門子白金代理商-睿志科技

歡迎洽詢: (台北)02-85228318 | (台中)04-22520698 | (台南)06-2828383

智慧生產線具有彈性的製造流程,可在一條生產線上處理不同的工件和工序,從而實現了換模換線零損失的目標,即使一件也能生產!透過聯網,生產線的狀況可以通過東台TLM系統提供即時的數據給您。

軟體方案/服務

Tecnomatix

#Siemens Plant Simulation

#Siemens Process

#Smart production line

#數位化工廠產線分析

#MCD機電一體化模擬

#ALM應用程式生命週期管理

#NX客製開發整合

#西門子白金代理商

.

睿志科技歡迎洽詢: (台北)02-85228318 | (台中)04-22520698 | (台南)06-2828383

由於COVID-19全球口罩的需求正在增加,為響應對口罩的緊迫需求,高僑自動化透過產學合作開發創新口罩。 西門子協同睿志科技為客戶提供了MCD和TIA技術,利用數位雙胞胎(Digital Twin)與虛擬和現實技術集成,對整生產線進行仿真,可視化,分析和優化,提供全面的數字化解決方案並優化生產線性能進而成功運用混線生產,達到了50%的更高生產率,並在此關鍵時間內為支持COVID-19預防的口罩批量生產做出了貢獻。

解決方案/服務說明:

- 為客戶提供了MCD和TIA技術,以利用Digital Twin與虛擬和現實技術集成,並能夠對整個生產線進行仿真,可視化,分析和優化。

- 提供了軟件和軟件的集成 具有高端運動控制器的硬件,包括S7-1515T,S7-1200,V90驅動器和電機以及移動面板。

- 西門子運動技術協助將面膜成型,塗膠機和包裝機集成到一台整機中,以減少空間和工程複雜性。

客戶利益:

- 通過實施西門子運動控制器可以減少機器的工程時間。

- Tera Autotech Corporation可以在產品上線之前利用Digital Twin來模擬應用程序,並確保生產精度。

- 可靠的解決方案以及優化的自動化系統使客戶能夠預測生產線的性能。

軟體方案/服務

NX/MCD/TIA

東台藉由應用多年設備開發設計的經驗,打造「機車引擎箱蓋智慧彈性生產線」,透過睿志科技運用 Tecnomatix 等先進數位軟體應用智慧化技術(包含感測器、物聯網、大數據、虛實整合、數位化管理等),來建構單機、整線生產模擬系統及零件智慧加工平台,達到生產資訊可視化、預兆診斷、自動排程、彈性生產等智慧功能,應用智慧化技術及功能,使加工產線可彈性生產3機種6部件、換線調校時間由3小時縮短至3分鐘以內,滿足現有、潛在客戶需求。

並結合光陽公司本身的供應鏈資訊系統,於路竹廠建置曲軸智慧加工生產線,達成少量多樣、客製化新生產模式,產能估提升 29%,搭配資源規劃系統 (ERP),也可望讓供應商準時交貨率提升至 95.9%,藉此達成少量多樣,甚至客製化的新生產模式。

軟體方案/服務

NX/Tecnomatix

睿志科技是西門子位於台灣的智能專家認證 Smart Expert 解決方案合作夥伴,專門從事 NX CAM。

東台精機是他們的長期客戶之一,是一家工業機械製造商,年收入超過3.45億美元,擁有760名員工。

他們長期在系統工程和機電一體化領域面臨挑戰,期許成為汽車行業的系統集成商,並擴大其產品組合,包括PCB機和激光機。但是,每當他們在物理機器平台中遇到跨系統集成時,這都是非常耗時的,並且會對他們的客戶交付時間產生負面影響。

另一個問題是,例如,在將計算機數控(CNC)機器設備交付給客戶後出現產品相關的問題時,每個產品線專家都必須出差到客戶以解決問題。

仿真軟件可遠程測試條件,減少出差和停機時間

作為 NX CAM Smart Expert 合作夥伴,睿志科技在單工位機器動作中使用 NX CAM 來模擬條件,以了解計劃的生產是否符合客戶的需求,並可以快速估算出更準確的要求。他們還可以與 Tecnomatix 工廠模擬一起,為生產線工廠提出替代方案,以適應估計的產能並預測任何生產瓶頸。

借助 Tecnomatix 過程仿真來模擬整個生產線動作的合理性,如果機器動作出現問題,工程師可以修改軟件的設計,以減少實際機器裝配的調整成本。這項新功能為其業務績效做出了貢獻,並增加了訂單和收入。

東台精機身為台灣汽車行業的領導者。目前,尚未有業者在工業機械行業和東台精機一樣使用仿真軟件。

軟體方案/服務

NX/Tecnomatix

西門子數字工業軟件解決方案使HILTI得減少振動,

使每天允許的使用量增加了300%

成功秘訣

遵循嚴格的測試程序以獲得經過充分驗證的組件設計

使用Simcenter硬件和軟件進行無縫的測試準備,執行和結果分析

結果

經過驗證的組件設計,帶來更高的耐用性和更高的質量

促進了減振技術的發展,使拆除錘的每日允許使用量增加了300%

快速驗證工具並符合相關的振動標準

在所有測試階段均已實施最佳實踐

軟體方案/服務

Simcenter

Hilti

自1941年成立以來,Hilti已從一家小型家族企業發展成為一家全球企業,並為全球建築和能源行業提供技術領先的產品,系統,軟件和服務。它的總部位於列支敦士登的沙恩,在120多個國家/地區擁有近30,000名員工

現況

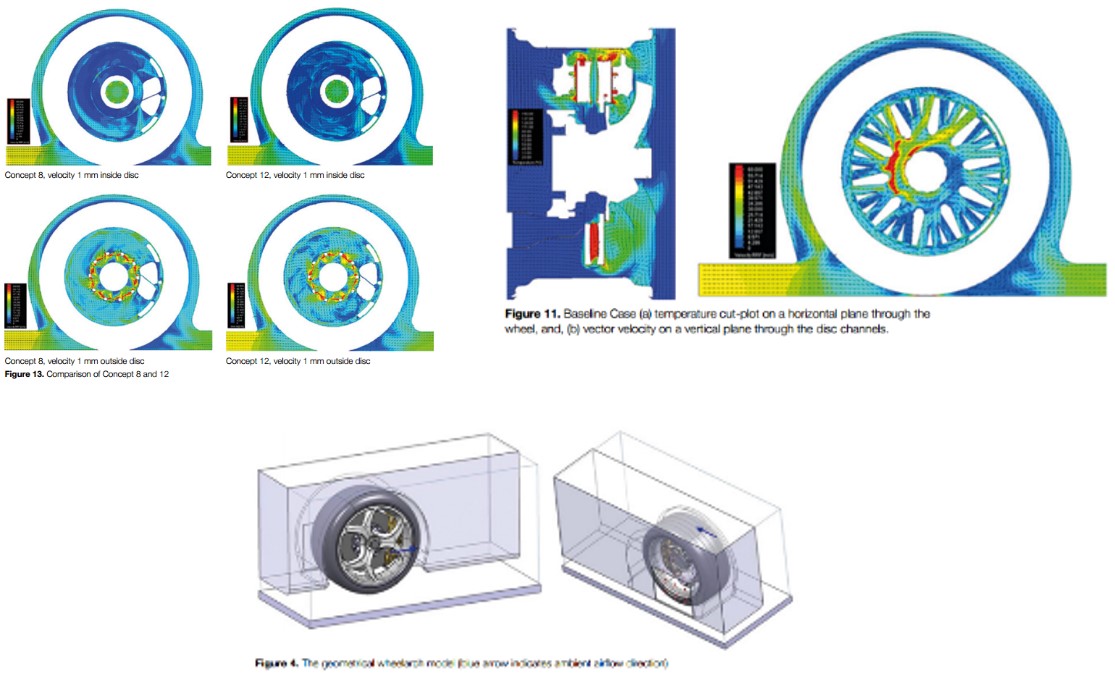

大型工業廠房中需要提高效率並降低冷卻風扇的噪音高達33英尺的風扇使空氣穿過氣田或油田冷卻系統內部的線圈束。可能需要數十甚至數百個風扇系統來冷卻天然氣或機油,以及兆瓦級的電力來運行這些風扇。風扇噪聲與成本問題同樣重要-大型工廠必須遵守嚴格的噪聲法規。傳統上使用的風扇可提供約50%的最大效率。如果效率可以提高到80%或更高,將會發生什麼?更少的風扇可以以更少的能量,更少的噪音和更低的運營成本完成相同的工作。Bronswerk Heat Transfer BV的設計工程團隊著手創建新一代風冷冷卻系統,該系統將解決古老的問題。

成功的關鍵

FloEFD使得物理測量無法實現的分析和驗證他們選擇了FloEFD(一種經過驗證的並發3D計算流體動力學(CFD)工具集)進行設計更新的分析和驗證。他們使用CFD工具和物理測量來表徵大型風冷冷卻系統的行為,尤其是空氣動力學特性。他們發現,由於物理約束,海森堡原理和其他因素,並發差價合約通常可以生成無法通過測量獲得的數據。

結果

基於Whizz-Wheel的冷卻系統打破了行業紀錄,他們開發的新的Bronswerk冷卻解決方案包括風扇和外殼,這些技術從燃氣輪機,飛機機翼獲得了技術提示,並提供了自有的創造力。這些創意觸覺的實用性已通過FloEFD進行了快速而準確的驗證。除了純粹的定量輸出外,CFD模擬還幫助他們探索大膽的想法,而不會冒項目預算和進度表的風險。物理測量對於項目的成功至關重要,但無法在每種情況下都能提供所需的數據。通過仿真,他們能夠查看流場中的靜壓力分佈並獲得有關總壓力的信息,這是系統中熵的直接度量。總壓力的損失就是能量的損失,FloEFD提供了損失所在的彩色圖片。基於Whizz-Wheel的冷卻系統現在在能效,降低噪音和減輕重量方面打破了所有行業記錄。

軟體方案/服務

Simcenter FloEFD

BRONSWERK HEAT TRANSFER BV

專業從事熱交換器和冷凝器,風冷冷卻器以及綜合系統的設計和生產。Bronswerk Heat Transfer BV在荷蘭(Nijkerk),捷克共和國(BenešovnadPloučnicí)和俄羅斯(Moscow)設有辦事處,共有大約300名員工。Bronswerk成立於1940年,設計,生產和交付(殼管式)熱交換器,冷卻設備,Aframe冷凝器,風冷冷卻器(ACC)和風扇的工業系統。Bronswerk為全球的過程冷卻系統提供並提供維護服務。Bronswerk致力於解決熱交換器問題的高質量創新解決方案。

借助NX等世界一流的設計系統,我們可以處理multiCAD系統並滿足所有特定的客戶要求,而不會出現任何延遲。

挑戰

- 產品開發週期長

- 昂貴且耗時的工具管理

- 缺乏最新的3D設計技術

成功的關鍵

- 使用最新的3D設計軟件加速生產

- 通過分步工具設計自動化來改善流程

- 減少新產品開發時間

結果

- 加快產品開發,提高競爭優勢

- 準時交付減少了70%的時間

- 生產率提高了60%

- 節省成本85%

軟體方案/服務

NX CAD

印度工業公司

Industrias del Recambio印度公司是汽車零部件供應方面的全球領導者,專注於控制臂,鈑金製造,沖壓件以及工具和模具的生產。通過ISO / TS 16949認證的公司在欽奈Oragadam的汽車製造中心運營。

使用機電一體化概念設計解決方案為化妝品行業開發靈活的包裝機械

挑戰

製造企業希望在一條生產線上填充和包裝不同產品和形式

成功的關鍵

- 在報價階段早期樹立客戶對其應用程式的信心

- 從週期速度、產出等角度確定是否能夠滿足客戶需求

結果

- 為化妝品行業開發了靈活的包裝機械

- 支持不同學科的工程師同時開展專案,將開發時間縮短高達 30%

- 通過重用資料能夠更加高效地設計運輸解決方案

軟體方案/服務

NX MCD

Festo